Monster TV

Polecamy w Monster TV

Artykuły tylko dla bojowników JM (+18)

Zobacz galerię

Kto jest online?

Ale zawsze możesz się zarejestrować.

Gościmy obecnie 7097 osób, w tym 958 rejestrowych bojowników walki z powagą.

Ostatnio dołączył do nas bojownik seoshingare

Mistrzowie Internetu – To straszne jak niektórzy faceci robią p4lcówkę

W dzisiejszym odcinku m.in. co symbolizuje flaga Rosji; przez kogo zostały zabite wszystkie smoki; czego nie ma w Watykanie wg oficjalnych danych; gdzie w Warszawie deweloper postawił blok oraz jaki plus mają dziewczyny z nocnej zmiany na stacji paliw w zestawieniu z supermodelkami.

Ludzie zejdźcie z drogi... - z prawdziwym listonoszem-weteranem rozmawiamy o sekretach jego zawodu

Adam, dla znajomych „Bod” od ponad trzech dekad

jest listonoszem. Takim archetypowym, co to i list dostarczy i słówko

z tobą zamieni. Gdy swoim rowerem przemierza ulice Pruszcza

Gdańskiego, ludzie schodzą mu z drogi. Psy miewają do niego trochę

mniej szacunku, bo tak jakoś się utarło, że te czworonogi mają z

listonoszami niepisana kosę… Adam Bodo, który należy do osób

bardzo rozmownych, zgodził się udzielić nam wywiadu i odsłonić

tajemnice swojego zawodu.

Hades 2 na długim gameplayu – W co jest grane?

Dzisiaj:

- Hades 2 na długim gameplayu

- Aż trudno uwierzyć, jaka gra obecnie sprzedaje się najlepiej w Europie

- Aktorzy głosowi Baldur's Gate 3 powiedzieli, co sądzą o przetwarzaniu ich głosów przez AI

- Były szef Blizzarda zaproponował, aby gracze mogli dawać twórcom gier napiwki

- Kingdom Come: Deliverance 2 oficjalnie zapowiedziane

Wielopak Weekendowy – nastąpiła zmiana kierownictwa

2 440

25

Dzisiaj pobawimy się w świadków, zadzwonimy na teleporadę oraz odwiedzimy Odessę. Na koniec spróbujemy się jeszcze oświadczyć, ale wyjdzie z tego tylko... koszt.

Krótki dżołk

Jedni centrum podejmowania decyzji mają w głowie, inni - w telewizorze.

Wybuch bomby atomowej sfotografowany z powietrza – Podpisy zmieniające sens tego, co widać na obrazkach

Zdjęcia sobie, a podpisy sobie. I tak ma być. Dopiero po chwili masz odkryć to, co tak naprawdę zdjęcie przedstawia.

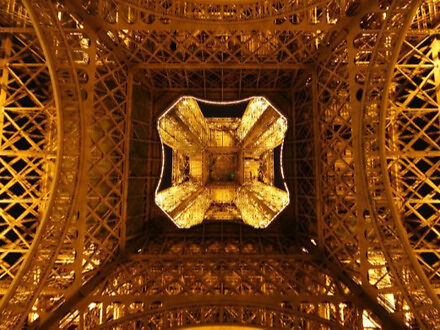

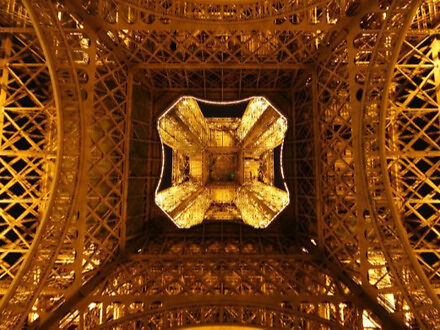

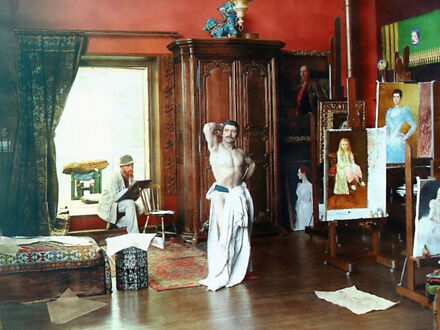

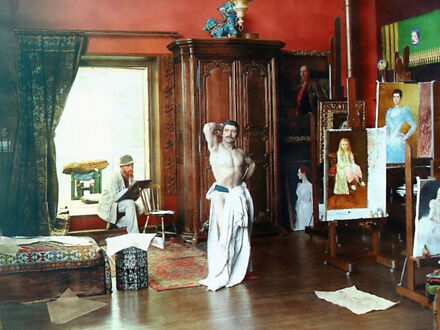

Nietypowy punkt widzenia na znane obiekty

Charakterystyczne miejsca i budowle, który zna każdy. Ale z takiego punktu widzenia potrafią być kompletnie nierozpoznawalne.

Seksowne cienie opalenizny

Zdjęcia pięknych opalonych kobiet, których skóra promieniuje zmysłowymi cieniami opalenizny, przenoszą nas w świat letniej beztroski i naturalnego piękna. Te urocze obrazy nie tylko podkreślają blask kobiecej skóry, ale również emanują pewnością siebie i urokiem słońca. Zmysłowe cienie opalenizny stają się tu nie tylko efektem letnich przygód, lecz również symbolem aktywnego życia i radości z piękna natury.

Łamigłówki dla spostrzegawczych

Tutaj nie trzeba się wykazywać inteligencją czy talentem do nauk ścisłych. Wystarczy być ponadprzeciętnie spostrzegawczym, żeby wypatrzyć co się nie zgadza na tych obrazkach.

5 wyjątkowo irytujących trendów w kinie ostatniej dekady

Każda epoka ma swoje lepsze lub gorsze trendy w kinie. Zasada jest

zawsze taka sama – jeśli coś się sprzedaje, trzeba to kopiować

i powielać aż do porzygu. Umiar? A co to takiego? Liczy się hajs i

pełne kina. I tak na przykład w latach 80. królowały mięsne

slashery, w kolejnej dekadzie mieliśmy wysyp wybuchowych

akcyjniaków, a początek XXI wieku to epoka czerstwych komedii

romantycznych. Przyjrzyjmy się więc wyeksploatowanym trendom, które

trawią współczesną kinematografię.

Jakie są najstarsze dowcipy na świecie?

Humor jest nieodłącznym elementem życia człowieka, pomagającym odstresować się po wielogodzinnych walkach z barbarzyńcami i kolejnej epidemii malarii. Pomimo tego, że dzisiaj potrafimy wysyłać sondy na koniec Układu Słonecznego i układać pojedyncze atomy w obrazki, tak w przypadku humoru w zasadzie niczym się nie różnimy od starożytnych.

7 geograficznych ciekawostek z naszego europejskiego podwórka

Jako kontynent Europa raczej wolna jest od różnego rodzaju ekstremów. Ale i pomimo tego z geograficznego punktu widzenia jest całkiem interesująca.

Czy wiesz, jak nazywają się te chmury?

10 178

63

Są nad naszymi głowami praktycznie codziennie i chyba każdy widział wszystkie ich rodzaje, ale czy wiesz, jak nazywają się poszczególne... chmury? Zaraz to sprawdzimy.

Najdziksze newsy tygodnia – Oburzona madka dostała mandat, bo jej dziecko sikało w krzakach

W dzisiejszym odcinku:

- pomyłkowo udzielony rozwód

- słoń-uciekinier

- kobieta próbująca wyłudzić pieniądze metodą na martwego wujka

- dworzec o prowokacyjnym kształcie

- madka ukarana mandatem za sikającego w krzakach syna

Najmocniejsze cytaty – Co powiedzieć, żeby stracić pracę?

Dzisiaj:

- Daniel Obajtek, były wójt Pcimia i były prezes Orlenu opowiada, jaki był oszczędny na stanowisku

- Wiceminister Obrony Narodowej powie, gdzie są Patrioty, ale rowy to już tajemnica

- Mazurek wymownie o wykształceniu 22-latki. Spodziewał się już magistra?

- Szef, którego nie obchodzi, czy pijesz, czy jarasz trawę, póki robota jest zrobiona

Klient twierdzi, że napełnienie zbiornika paliwa zajmuje 10 minut – Niecodzienne problemy, z jakimi spotykają się mechanicy samochodowi

Użytkownicy psują samochody, a mechanicy naprawiają je w trudzie i znoju. Poniżej usterki, jakie się nawet doświadczonym mechanikom nie śniły. Czasami zdumiewa fakt jakości samodzielnej naprawy tego, co się zepsuło.

Zatrzymane w kadrze – Kot, który wiedział

W dzisiejszej odsłonie „Zatrzymanych w kadrze” znalazły się, między innymi, zdjęcie z urodzin prezydenta, dobra rada od policjanta oraz ciekawe znalezisko w dolinie. Zapraszamy!

Brałem udział w konferencjach klimatycznych i powiem wam, jak to wygląda od środka

Kilka miesięcy temu odbyła się kolejna konferencja klimatyczna, tzw. COP

28, mająca miejsce na początku grudnia 2023 w Dubaju w Zjednoczonych

Emiratach Arabskich. Z tego powodu, jako osoba uczestnicząca w

przeszłości w kilku(nastu) takich spędach, popełniam niniejszy tekst,

który ma wyjaśnić, z czym to się je i dlaczego wygląda tak, jak wygląda (i

dlaczego wydaje się, że zawodzi).

Architekt płakał, jak projektował, czyli najgorsze z najgorszych wnętrz znalezionych w internecie XV

Tak to jest, jak nie chcesz wezwać fachowca, tylko razem ze szwagrem bierzecie się za remont.

Świetny film Guya Ritchiego nie trafi do kin w Polsce – Filmoteka Joe Monstera

Dzisiaj:

- Zobaczcie zwiastun finałowego sezonu serialu „Łasuch”

- Pierwsze 10 minut „Diuny 2” dostępne za darmo

- W nowej wersji „Nagiej broni” prawdopodobnie zagra Pamela Anderson

- Disney+ chce być jak telewizja. Pojawią się kanały, na których w kółko będą lecieć filmy i seriale

Uliczna strzelanina między gangiem a amerykańskimi Rangerami – zwycięzca mógł być tylko jeden

W latach 80. narkotyki opanowały amerykańskie ulice i nastąpił wzrost przestępczości z użyciem przemocy ze strony gangów. Podczas gdy w całych Stanach nadal istnieją poważne problemy związane z zażywaniem narkotyków, zwłaszcza opioidów, epidemia cracku była czymś zupełnie innym. Jednym z przykładów tego była strzelanina, która miała miejsce w 1989 roku w mieście Tacoma w stanie Waszyngton.

10 rzeczy codziennego użytku, które powinieneś wyrzucić

Czas na wiosenne porządki. Oto kilka wskazówek, jak uporządkować swój dom, aby znów poczuć się świeżo i przyjemnie.

| Z archiwów JM |

|

|

Monster Galeria: Kevin 30 lat później

Najpotworniejsze ostatnio

Login

Nie masz jeszcze konta na tej najlepszej na świecie stronie?! Jakże tak można?!

Jako zarejestrowany bojownik JM, będziesz miał parę bonusów:

- strona będzie cie witać

- zmienisz sobie wygląd strony

- od czasu do czasu dostaniesz od nas maila

- będziesz mógł popisać się na forum

- będziesz recenzentem i oceniaczem

- skomentujesz nas szczerze

- obejrzysz w całości słynną MonsterGalerię, teraz to 309 938 obrazków. I wiem, że zawsze chciałeś ją obejrzeć…

- włączysz sobie na pełen regulator Szafę Grającą, teraz ponad 1563353 pliczków.

Krótkie dżołki

Jedni centrum podejmowania decyzji mają w głowie, inni - w telewizorze.

* * *

Siła kobiet nie leży w tym co mówią, lecz w tym ile razy to mówią.

* * *

W małżeństwie zawsze należy iść na kompromis. Dziś mylisz się ty, jutro rację ma twoja żona...

* * *

Jeśli w czasie sprzątania wyobrazisz sobie, że usuwasz ślady zbrodni, to praca robi się znacznie ciekawsza!

* * *

Jeśli żona pije razem z mężem, to nie tylko go kocha, ale i szanuje!

* * *

* * *

Siła kobiet nie leży w tym co mówią, lecz w tym ile razy to mówią.

* * *

W małżeństwie zawsze należy iść na kompromis. Dziś mylisz się ty, jutro rację ma twoja żona...

* * *

Jeśli w czasie sprzątania wyobrazisz sobie, że usuwasz ślady zbrodni, to praca robi się znacznie ciekawsza!

* * *

Jeśli żona pije razem z mężem, to nie tylko go kocha, ale i szanuje!

* * *

Zakazane strony

Najlepsze komentarze

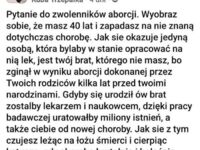

„Wyobraź sobie, że nic ci nie jest i odzywasz późnej starości. Jedyną osobą, która mogła skrócić twoje życie byłby twój psychiczny brat. Gdyby się urodził ów brat, zostałby mordercą. Jak się z tym czujesz?”

by tgm

635

„Wyobraź sobie, że nic ci nie jest i odzywasz późnej starości. Jedyną osobą, która mogła skrócić twoje życie byłby twój psychiczny brat. Gdyby się urodził ów brat, zostałby mordercą. Jak się z tym czujesz?”

by tgm

635

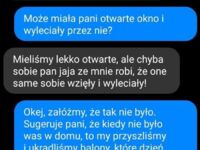

„No ale dlaczego kłamią? Na balony z helem też działa grawitacja.”

by cmos

500

„No ale dlaczego kłamią? Na balony z helem też działa grawitacja.”

by cmos

500

„#10 Takie zdjęcia powinny wisieć przed wejściem na starówkę. By uświadamiać turystom z zagranicy czemu np. Gdańsk nie jest tak zachowany jak Amsterdam.”

by MartinLeft

476

„#10 Takie zdjęcia powinny wisieć przed wejściem na starówkę. By uświadamiać turystom z zagranicy czemu np. Gdańsk nie jest tak zachowany jak Amsterdam.”

by MartinLeft

476

„Wierzący nie analizują faktów.”

by fireblade1000rr

445

„Wierzący nie analizują faktów.”

by fireblade1000rr

445

„#15 I tyle? Chociaż powiedzieliby kiedy to było, między wojnami? Zaraz po wojnie? W latach 70? Kiedy w Hiszpanii przestali sprzedawać dzieci hodowcom kóz?”

by Joda_

422

„#15 I tyle? Chociaż powiedzieliby kiedy to było, między wojnami? Zaraz po wojnie? W latach 70? Kiedy w Hiszpanii przestali sprzedawać dzieci hodowcom kóz?”

by Joda_

422

Sprawdź swoją wiedzę!